Дулаан тусгаарлах материалын өнөөгийн үйлдвэрлэл, дэлхийн чиг хандлага нь хүмүүсийн эрэлт хэрэгцээг бүрэн хангасан, байгаль орчинд сөрөг нөлөөгүй, хаягдал түүхий эдийг ашиглан эдэлгээний хугацаа урт, түүхий эд, түлш эрчим хүч бага зарцуулан дулаан тусгаарлах чадвар сайтай галын аюулгүй, эдэлгээ сайтай бүтээгдэхүүн үйлдвэрлэхэд чиглэгдэж байна.

Урьд өмнө нь хамгийн өргөн хэрэглэгддэг байсан материал болох асбестаас нарийн тоосонцрууд үүсэн агаартай хамт хүний нүд, чих, ам, хамарт ордог тул хүний биед хортой ажээ. Үүнээс үүдэлтэй өвчний далд хугацаа нь удаан бөгөөд уушгины хортой, хоргүй хавдар 20-30 жилийн дараа илэрдэг болохыг мэргэжилтнүүд тогтоосон нь бий. Түүгээр ч зогсохгүй Дэлхийн эрүүл мэндийн байгууллагын Хавдар судлалын агентлагаас асбестыг дэлхий нийтээр хэрэглэхийг хориглох зөвлөмжийг гаргасан байдаг. Зөвлөмжийн дагуу Европын орнууд 30 жилийн өмнөөс, Японд гэхэд 1975 оноос үйлдвэрлэх, ашиглахыг хуулиар хориглосон байна.

Иймээс хүний эрүүл мэнд болон хүрээлэн буй орчинд хор нөлөөгүй дулаан тусгаарлах материал гарган авах олон тооны судалгааны ажил бүр 19-р зууны эхэн үеэс эхлэн хийгдэж иржээ.

Дулаан тусгаарлах материалын төрөл зүйл маш өргөн байдаг бөгөөд энэхүү нийтлэлдээ эрдэс түүхий эдийн гаралтай дулаан тусгаарлах материалын талаар танилцуулах юм.

Германы эрдэмтэн Михаэлис 1880 онд шохой элсний хольцыг даралттай уурын үйлчлэл доор бэхжүүлэн өндөр бат бэхтэй зохиомол чулуу гарган авах аргыг нээн патент авсан байна. Энэ нь ердийн нөхцөлд химийн идэвхгүй болорлог элс өндөр даралт, температурын орчинд шохойтой харилцан урвалд ордог болохыг баталсан анхны алхам байв.

Чехийн инженер Э.Хопман 1889 онд бетон хольцыг хөвсийлгөх туршилт хийж сийрмэг бетоны анхны патент авчээ. Америкийн Эйлсворт Дайер нар 1914 онд нунтаг хөнгөн цагаан болон кальцийн гидроксидыг цементийн зуурмагт хий үүсгэгчээр ашиглаж зуурмагийн жинг хөнгөрүүлж дуу, дулаан тусгаарлах чадварыг сайжруулсан чадсан байна.

Швейдэд Эриксон 1924 онд санамсаргүй байдлаар сийрмэг бетоныг гарган авч “хийт бетон” нэрээр патент авчээ. Тэр үйлдвэр байгуулах зөвшөөрлийг Карл Август Карленд олгон 1929 оны 11 сард “Итонг” фирм байгуулагдсанаар орчин үеийн сийрмэг бетоны үйлдвэрийн үндэс суурь нь тавигдсан гэж үздэг.

Түүний дараахан 1934 онд инженер Мвар Экмундын патентаар цементэн барьцалдагчтай Шведийн “Сипорекс”, 1939 онд цемент-шохойн барьцалдагчтай Германы “Хебель” фирмүүд байгуулагдсан түүхтэй. Дэлхийн улс орнуудын практикаас харахад хийт сийрмэг бетоныг ихэнхдээ автоклавын аргаар үйлдвэрлэж байна. Энэ арга нь 19-р зууны эцэст үүссэн силикатан материалын үйлдвэрлэлийн цоо шинэ салбар юм. Автоклавын бэхжилттэй хийт сийрмэг бетоны технологийг боловсронгуй болгох талаар онол практик, судалгааны олон ажил хийгдэж 1960 онд жилд 6 сая метр куб эдлэл үйлдвэрлэж байсан бол одоо жилд 45 сая метр куб дулаан тусгаарлах, даац-дулаан тусгаарлах болон даацын бүтээц эдлэлийг сийрмэг бетон үйлдвэрлэж байна. Өнөөгийн байдлаар дэлхийн 50-иад оронд жилд 160-200 мянган метр куб хүчин чадал бүхий 200-иад үйлдвэр байгаагаас 46 нь Герман “Итонг”, 31 нь “Хебель” 33 нь Швед Финлядийн “Сипорекс” фирмийн технологиор тус тус үйлдвэрлэлээ явуулж байна.

Жишээ нь Унгар улсад жилд 560 мянган метр куб эдлэл үйлдвэрлэх хийт сийрмэг бетоны “Хебель” фирмийн үйлдвэр ажиллаж байна.

Эртний уламжлалт барьцалдах материал шохойг дэлхийн олон оронд үйлдвэрлэж, бүтээгдэхүүний дийлэнх хувийг технологийн хэрэгцээнд ашиглаж байна. Дулаан тусгаарлах материалын бүтцийн гол онцлог нь сүвэрхэг чанар ихтэй, сийрмэг нүх сүвтэй байдаг.

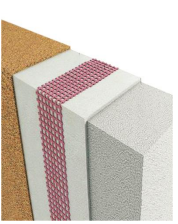

Материалын макро бүтэц нь ердийн нүдээр харагдах ба харьцангуй том нүх сүв агуулсан байдаг. Микро сүвэрхэг бүтэц нь томруулагч шил болон микроскопоор харагдах бөгөөд маш жижиг нүх байдгаараа ялгаатай. Гэвч практикт материалын шинж чанарт түүний макро бүтэц нөлөө үзүүлдэг юм. Иймээс дулаан тусгаарлах материалын сүвэрхэг чанарын тухай ярихдаа түүний макро нүх сүвийг авч үзнэ. Дулаан тусгаарлах материалын макро нүх сүвийн бүтэц нь сийрмэг үүрлэг ширхэгтэй, ширхэглэг /утсархаг/, хуудсархаг буюу холимог байна.

Микро сүвэрхэг материалд сийрмэг бүтэц нь жигд тархаж нэг төрлийн нүх сүвтэй байдгаар ялгаатай. Энэ бүтцийн хэлбэр бөмбөлөг хэлбэрт хамгийн ойролцоо байх бөгөөд ийм бүтэцтэй материалд хөөсөн шил, хийгээр дүүргэгдсэн пластмасс бусад сийрмэг материал хамаарагдана. Сүвэрхэг чанар ихтэй жигд найрлагатай дулаан тусгаарлах чадвар сайтай болно. Жишээ нь ХБНГУ-ын Силика компанийн “Силикапор” нэртэй бүтээгдэхүүн нь маш хөнгөн буюу 200-350 кг/м3 нягттай, дулаан дамжуулалт маш багатай буюу 23°С-ийн температурт <0.022 Вт/мК, 800°С-ийн температурт 0.044 Вт/мК дулаан дамжуулалтын коэффициенттой материал нь аморф хэлбэртэй, хэт улаан туяаны ферменттэй цахиур дээр суурилсан шатдаггүй, хөнгөн цагаан тугалган цаас эсвэл шилэн хөвөн доторлогоотой нийлүүлэгдэх боломжтой байна.

Зарим силикатуудад кварцын урвалд орох чадварыг гидротермаль нөхцөлд ашиглаж болох бөгөөд энэ нь цементгүй сүвэрхэг материал үйлдвэрлэхэд ихээр ашиглагддаг. Гидротермаль гэдэг нь өндөр температурт уурын орчинд барьцалдах процессыг хэлнэ.

Гидротермаль нь өндөр температурт чийглэг уурын нөхцөлд, түүний чийгшилтэй уурын даралтын өөрчлөлтийн үр дүн юм. CaO–SiO2–Н2О систем нь шохой болон цементэн дээр суурилсан барилгын материалын гарган авахад чухал ач холбогдолтой. Учир нь барилгын материалын бат бэхэнд энэхүү систем нь хариу өгч чаддаг. Одоогийн байдлаар 16 кальцийн гидросиликат (CSH) мэдэгдэж байна. Кристалл 16 фазын 8 нь байгалийн эрдэс байдаг.

Элс шохойн эдлэлийг автоклавын аргаар боловсруулахад кальцийн гидросиликат нэгдлүүдийг үүсгэн бэхэждэг. Ийм бэхжилтийг гидросиликатжих бэхжилт гэнэ. Чийг дулааны боловсруулалтыг шохой цахиурын элсээр хольц бэлтгэж хэвлээд автоклавт 174-200°С халуунд, 0.9-1.6 МПа даралттай уураар жигнэж бэхжүүлнэ.

ШУТИС-ийн “Материал судлалын төв”-ийн эрдэмтэд Хөтөлийн шохой, Мандал-овоогийн каолинит болон Эрдэнэтийн УБҮ–ийн баяжуулалтын хаягдал цагаан тоосыг ашиглан кальцийн гидросиликат нэгдлүүдтэй дулаан тусгаарлах материалын туршилт судалгааг гүйцэтгэсэн байна. Дулаан тусгаарлагч материалын түүхий эдийн шинж чанарыг Хөтөлийн шохойн шохойн чулууны химийн найрлагыг MNS0963:1991 дагуу шинжилсэн.

Мөн шохойн физик химийн шинж чанарыг MNS0347:2002 стандартын дагуу, Мандал-Овоогийн анхдагч шаварт химийн найрлагыг рентгенфлуоресценцын аргаар, шаврын физик механик шинж чанарыг MNS5175:2002 стандартын дагуу, Эрдэнэтийн УБҮ-ийн баяжуулалтын хаягдал цагаан тоосны хими найрлага болон физик механик шинж чанарыг MNS 2916:2002 стандартын дагуу тус тус тодорхойлсон болно.

Хөтөлийн шохойн чулууны химийн найрлага болон физик химийн шинж чанарыг тодорхойлсон үр дүнг хүснэгт 1-т үзүүлэв.

Хөтөлийн шохойн чулууны химийн найрлага

MNS0963:1991 шохойн чулууны стандартад заасан аргаар шинжлэхэд СаСО3 -ийн агуулга нь 98.8% байгаа учраас А ангиллын шохойн чулууны ангилалд орж байна.

Хүснэгт 2.

Хөтөлийн шохойн физик химийн шинж чанар

Хөтөлийн шохойг MNS0347:2002 стандартад заасан аргаар шинжлэхэд Хөтөлийн шохой нь III бүлгийн ангид хамаарагдаж байв.

Мандал-Овоогийн каолнитийг Геологийн төв лабораторид тодорхойлуулсан үр дүнгээс харахад уг шавар нь анхдагч болон баяжуулсан хэлбэрээрээ хагас хүчиллэг шаврын ангилалд багтаж байсан. Анхдагч шаварт цахиурын исэл 74.64% байгаад баяжуулсны дараа 67% болон буурч харин хөнгөн цагааны ислийн хэмжээ 17.47% байснаа 20.31% болон нэмэгдсэн үзүүлэлттэй байна.

Мандал-Овоогийн шаврын SEM-ийн зураг

Мандал-Овоогийн шавар нь гидрослюдийн эрдэс болон кварцын томоохон ширхэглэл агуулсан нь зургаас харагдаж байна. Иймээс уг шаврыг баяжуулан ашиглах шаардлагатай аж. Мандал-Овоогийн шаврын уян налархай чанарыг анхдагч болон баяжуулсан шавар дээр тодорхойлоход 5.57 байснаа 6.89 болж нэмэгдсэн үр дүн гарсан.

Эрдэнэтийн УБҮ – ийн баяжуулах үйлдвэрийн хаягдал цагаан тоосыг сонгон авсан ба түүний химийн найрлагыг хүснэгт 3-д үзүүлэв.

Баяжуулах үйлдвэрийн хаягдал “цагаан тоос”-ны химийн найрлага

Баяжуулах үйлдвэрийн хаягдлын химийн найрлага нь нэг их хэлбэлзэлгүй байгаа нь үйлдвэрлэлийн зориулалтаар ашиглах боломжийг өндөрсгөж байна.

Эрдэс зүйн найрлагад кварц (52-56%) зонхилон, багагүй хээрийн жонш (35-45%), бага зэрэг шаварлаг мөн төмрийн сульфид агуулагдаж байна.

Эрдэнэтийн УБҮ – ийн баяжуулах үйлдвэрийн хаягдал цагаан тоосны ширхгийн модуль нь 1.5, асгаасан нягт нь 1588.8 кг/м3, нягт нь 2.62 кг/м3 байгаа нь барилгад хэрэглэдэг элсний стандартын шаардлагыг хангаж байна. Эрдэнэтийн УБҮ – ийн баяжуулах үйлдвэрийн хаягдал цагаан тоосны цахиурын оксидын агууламж нь 65%-иас дээш байгаа нь түүнийг гидротермаль нөхцөлд бэхжүүлэн гарган авдаг дулаан тусгаарлах материалын түүхий эдээр ашиглах боломжтойг харуулж байв.

Каолинитийн урвалын идэвхийг сайжруулахын тулд 750°С-ийн температурт урьдчилан дулааны боловсруулалтад оруулан метакаолинитыг гарган авч туршилтад хэрэглэсэн.

Шохой 25%, метакаолинит 50%, Эрдэнэтийн УБҮ-ийн баяжуулалтын цагаан тоосыг 25%, ус-35%-ийг авч зуурмаг зууран бэлдэв. Гидротермаль бэхжүүлэх процессоор материал гарган авах технологийн бүдүүвчийг зураг 7-д үзүүллээ.

Зураг 7. Гидротермаль бэхжүүлэх процессоор кальцийн гидросиликатан материал гарган авах технологийн бүдүүвч

Шавраа бутлаад тугнаад 750˚С-д дулааны боловсруулалтад оруулан метокаолинит болгон шохой болон Эрдэнэт үйлдвэрийн цагаан тоостой 1:2:1 харьцаатай хольж зуурмаг бэлтгэн 2х2х2-ын хэвэнд цутган автоклавт 190˚С-ийн температурт 1.3 МПа даралттай уураар 2 цаг жигнэн лабораторийн нөхцөлд дулаан тусгаарлах материал гарган авсан.

Энэ технологийн давуу талууд нь:

● Цементгүйгээр бэхжүүлэх

● Эрчим хүчний хэрэглээ бага

● Хоёрдогч түүхий эдийг өргөнөөр ашиглах боломжтой процесс юм.

Гидротермаль бэхжүүлэх процессоор лабораторийн нөхцөлд гарган авсан дулаан тусгаарлах материалын SEM-ийн шинжилгээг зураг 8-аар харуулав.

Зураг 8. Дулаан тусгаарлах материалын SEM-ийн шинжилгээг

Зураг 8-д үзүүлсэн үр дүнгээс харахад гарган авсан дулаан тусгаарлах материал нь сүвэрхэг үүрлэг бүтэцтэй болох нь харагдаж байна. Дулаан тусгаарлах материалын дулаан дамжуулалтын илтгэлцүүрийг тодорхойлоход 25°С-ийн температураас 700°С-ийн температурт 0.02 Вт/(м·К)-р маш бага хэмжээгээр өсөж байсан буюу 25°С-ийн температурт 0.118 Вт/(м·К) байсан бол 700°С-ийн температурт 0.138 Вт/(м·К) болж өссөн үзүүлэлттэй байна. Ийнхүү эх орны эрдэс түүхий эд болон хаягдал түүхий эдийг ашиглан сүвэрхэг дулаан тусгаарлах материал гарган авах боломжтойг тогтоов.

Эх сурвалж - Barilga.mn

Г.Саран, ШУТИС-ийн Материал судлалын төвийн захирал, дэд профессор, доктор (Ph.D)

С.Баяржаргал, ШУТИС, ХШУС-ийн химийн инженерчлэлийн салбарын сургалтын мастер, техникийн ухааны магистр